Общество

209

сегодня, 18:16

2

Агрокластер Елецкой площадки ОЭЗ «Липецк» наращивает производство

На площадке работают сразу несколько предприятий, укрепляющих продовольственную безопасность страны.

Завод «Шанс Энтерпрайз», запущенный в 2020 году, стал первым резидентом Елецкой площадки ОЭЗ «Липецк», он специализируется на производстве средств защиты растений. Сегодня на заводе работают 310 человек. В группе компаний «Шанс» есть даже свой научно-исследовательский центр на базе московского института химических средств защиты растений, где придумывают новые рецептуры препаратов. А на самой елецкой площадке действует лаборатория — завод в заводе, где опробуют разработки учёных.

Компания выпускает более 110 препаратов: гербицидов, инсектицидов, фунгицидов в различных формах — концентрациях эмульсий и суспензий, водных растворах, водно-диспергируемых гранулах. Как рассказал генеральный директор завода «Шанс Энтерпрайз» Владимир Коватев, такие гранулы в России делают всего четыре производителя, а вообще компания входит в топ пять отечественных производителей средств защиты растений.

Елецкие препараты продают в Казахстане, Белоруссии, Азербайджане, Армении, Грузии. Сельхозпроизводители получают не только сами средства защиты растений, но и рекомендации по их применению.

Сегодня завод может производить 20 миллионов литров готовой продукции в год, а проектная мощность — гораздо больше, до 60 миллионов литров. И перспективы развития есть: всё больше производителей постепенно переходит с импортных на отечественные средства защиты растений. Аграрии пробуют, сравнивают отечественные препараты с продукцией европейских производителей и видят — наши средства работают ничуть не хуже, а иногда и превосходят импортные аналоги. Но при этом зачастую российский производитель может похвастаться более гибкой ценовой политикой.

Несмотря на то, что речь идёт о серьёзном химическом производстве второго класса опасности, елецкий завод — настоящий оазис на территории ОЭЗ: на его территории высажено более 4, 5 тысячи декоративных растений: деревьев, кустарников, цветов. Весной 2025 года заложили два плодовых сада общей площадью два гектара. Там и яблони, и косточковые…

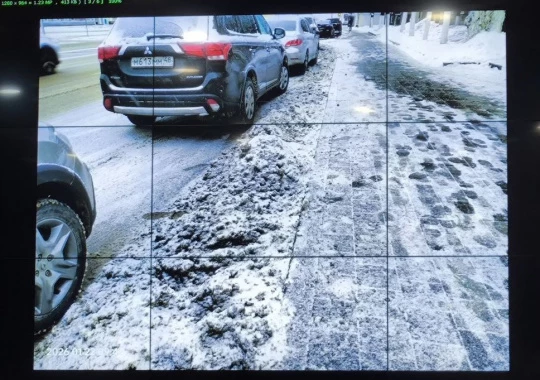

Предприятие — высокотехнологичное. В каждом производственном помещении можно регулировать температуру. А система вентиляции обеспечивает четырёхкратный обмен воздуха в течение часа — в результате на химическом заводе практически не чувствуется никакого запаха даже в цехах. Также на заводе проложено более 40 километров оптоволокна, установлено более 430 камер. Благодаря всему этому круглосуточная диспетчерская в режиме реального времени контролирует технологические процессы: на мониторы выведены схемы производственных линий и можно видеть, что происходит в реакторах, и контролировать давление, температуру, состояние задвижек. Вся работа автоматизирована, а информация записывается и хранится на сервере.

Работать на таком заводе — одно удовольствие, говорят сотрудники. Многие здесь с дней открытия. Среди них — аппаратчик смешивания 5-го разряда Михаил Бурдаков.

— Всё устраивает, поэтому и работаю с самого открытия завода — уже почти шесть лет. Удобный график: два через два, есть ночные смены, по зарплате тоже не плохо. Есть карьерные перспективы: получив высшее образование, можно стать мастером. Я занимаюсь приготовлением средств защиты растений от болезней. Смешиваю различные составляющие: суспензии, эмульсии, порошки, гранулы, контролирую помол и перекачивание продукта. Все процессы автоматизированы, работать можно даже одному человеку в цеху, но нас тут двое. Из других плюсов: работа на вредном производстве даёт дополнительные пенсионные баллы, — сказал Михаил Бурдаков.

В цехе готовой продукции сейчас больше половины сотрудников заменили два робота: один устанавливает канистры на линию, второй формирует паллеты с готовой продукцией. Однако людей не уволили — их перевели на другие рабочие места.

Как рассказал начальник цеха готовой продукции Максим Демиденко, сейчас линия фасовки автоматизирована более чем на 90%. И это заметно облегчило людской труд: переложить с места на место 25 тонн продукции в смену было очень непросто. Теперь вся нагрузка — на роботах. Как следствие — увеличилась производительность труда.

Тару для средств защиты растений на заводе «Шанс Энтерпрайз» тоже выпускают собственную — из полиэтиленовых гранул: сейчас в линейке брендированные канистры для препаратов на основе воды и растворителей объёмом по 5, 10 и 20 литров и крышечки для них. А ещё на предприятии есть свой цех утилизации отходов: температура в печи там доходит до 1300 градусов.

В 2025 году елецкое предприятие внесено в перечень системообразующих российской экономики. Это накладывает определённые ответственность и обязательства и даёт преференции и льготы.

— Достичь такого уровня модернизации и таких показателей работы нам, в том числе, помог Фонд развития промышленности. С ним заключены три соглашения по льготному кредитованию на модернизацию производства. Льготные кредиты — большое подспорье при наших масштабах, стоимости оборудования и всех процессов. Благодаря такой поддержке у нас за последние пять лет многое что изменилось: мощность завода выросла на 10 миллионов литров готовой продукции в год, появились дополнительные технологические линии, мы освоили новые виды продукции — около десятка новых препаративных форм, запустили новые интересные производства с совершенно другими составляющими. Появились новые рецептуры, которые должны понравиться нашим аграриям! Три года подряд нас признавали лидерами роста в химической отрасли — каждый год мы показывали прирост производства на 30%. Также в 2023-м году мы вошли в программу повышения производительности труда регионального центра компетенцией. В рамках этого взаимодействия у нас внедрены принципы бережливого производства, нам помогли определить слабые места в цехах и подготовить собственных тренеров,— отметил генеральный директор завода «Шанс Энтерпрайз» Владимир Коватев.

Ещё одно важное предприятие елецкого агрокластера — «Агротек-Промцентр». Это селекционно-семеноводческий центр, работающий на укрепление продовольственной безопасности страны. И здесь тоже — крутое роботизированное оборудование и лаборатории с высокотехнологичной начинкой. Особая гордость — фотосепаратор, который работает на уровне искусственного интеллекта.

Как рассказал директор предприятия Андрей Данченко, семенной материал приезжает в биг-бэгах, которые загружаются на производственную линию и в результате получают готовые отсортированные, откалиброванные, почищенные и упакованные семена для посевных работ.

На технологической линии семена проходят несколько этапов подработки. Первый этап — первичная очистка. Второй — калибровка партии на четыре вида семян различного диаметра и тонкая очистка материала. Финальный — протравливание семян средствами защиты и упаковка в соответствии с потребностями клиента. Например, семена подсолнечника пакуют в мешки по 150 000 штук зёрен в каждом. Этого хватает площадь посева в два гектара. Семена — живой материал, и сохранить и улучшить его качества для успешного приживания в почве и дальнейших хороших всходов — непростая работа.

На заводе работают с семенами пшеницы, гороха, подсолнечника, ячменя, cои, кукурузы, в ближайших планах — рапс. Помимо подработки семян, предприятие активно участвует в научно-исследовательской деятельности. Лаборатории разрабатывают новые гибриды, адаптированные под наши условия: в этом сезоне в портфеле компании три новых собственных гибрида подсолнечника. И на этом в селекции не собираются останавливаться! Если три гибрида уже введены в производство и хорошо себя зарекомендовали в полях, то ещё два сорта сейчас находятся на этапе испытаний.

— Западные санкции дали нам новый виток развития: со стороны сельхозпроизводителей выросла потребность на семенной материал на внутреннем российском рынке. Это направление набирает обороты и мы стараемся восполнять потребности наших фермеров. Потенциал большой и мы хотим в него вписаться! Например, здесь же на экономзоне в Ельце есть предприятие «Семенной завод КВС», которое специализируется на семенах свёклы, и по соседству мы занимаемся зернобобовыми, — отметил директор «Агротек-Промцентр» Андрей Данченко.

Сейчас средняя производительность предприятия — около 10 тысяч тонн в год. Но в перспективах эту цифру надеются увеличить вдвое. Плюс строят дополнительные склады, планируют развивать кукурузную линию и возвести крупный распределительный центр. Планы развития уже расписаны до 2030 года.

Производственная площадь «Агротек-Промцентр» — 730 квадратных метров. При этом в смену всё оборудование обслуживают всего восемь человек: всё работает автоматически и направлено на исключение ручного труда. Один оператор обслуживает две-три стоящие рядом машины. А всего на предприятии трудится от 70 до 90 сотрудников — в зависимости от сезонности.

Наталья Лыкова работает технологом-лаборантом в испытательной лаборатории предприятия «Агротек-Промцентр». Здесь контролируют материал на всех этапах производственной линии — от приёмки до выпуска готовой продукции. Для этого каждый час отбирают по 100 граммов семенного материала, разделяют и проводят его ситовой анализ на чистоту: определяют процент отхода, повреждённых семян, контролируют качество калибровки. Работа — как у Золушки. Но в помощь и множество гаджетов, находящихся в лаборатории: например, процент влажности определяют в специальном сушильном шкафу с помощью метода воздушно-тепловой сушки.

«Агротек-Промцентр» — это ещё два склада продукции: со стеллажным и с напольным хранением. На каждом — по две-три тысячи тонн семенного материала. Строят ещё один склад.

— Мы можем полностью закрыть потребности в семенном материале не только своей группы компаний, но и сразу двух областей — Липецкой и Воронежской. Наши высокопродуктивные гибриды сои могут произрастать в пониженных температурах и районированы и для южных регионов, и для средней полосы, и для Алтайского края — вплоть до Дальнего Востока. А ещё наше предприятие перспективное и здесь для каждого есть возможность карьерного роста, — говорит начальник испытательной лаборатории «Агротек-Промцентр» Елена Хитрых.

0

0

0

3

1

Комментарии (2)